Proceso de soldadura por explosión para la obtención de placas revestidas

Introducción

MULTICLAD produce láminas bimetálicas, también conocidas como revestidas o revestidas, obtenidas mediante la aplicación del Proceso de Soldadura Explosiva. Este trabajo demuestra la viabilidad técnica de las láminas obtenidas por el proceso antes mencionado y en constante desarrollo en la empresa, teniendo como objetivo ahorrar divisas en la fabricación de equipos en los que uno de los principales usuarios finales es PETROBRÁS y sus contratistas dentro del esfuerzo de nacionalización. tanto las materias primas como la fabricación de estos equipos aplicados a refinerías como plataformas fijas o móviles de prospección petrolera.

El proceso de revestimiento contra explosiones

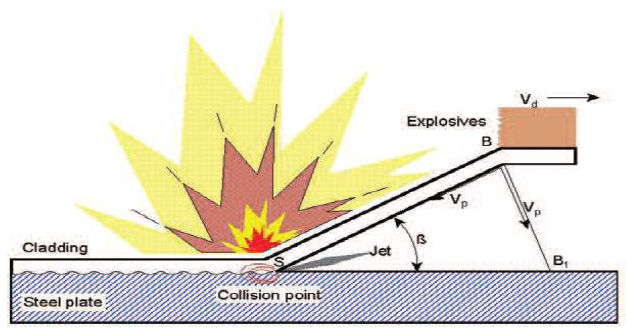

La soldadura de metales explosiva es un proceso de soldadura en estado sólido y esta unión que se logra entre dos láminas de metal se diferencia de la soldadura por fusión (SMAW o FCAW) en que no hay cambio de fase en la interfaz. El enlace producido se debe a la acción de fuerzas de atracción interatómicas entre los átomos de las dos superficies. La Soldadura Explosiva es un proceso de unión de láminas metálicas en el que la detonación de una carga explosiva a una velocidad controlada transforma la energía de detonación en energía cinética aplicada a una lámina llamada revestimiento o clad. Esta placa o revestimiento de cobertura adquiere tal velocidad que al llegar a la placa base transforma su energía cinética en impacto, generando presiones de tal orden que, como consecuencia de los elevados esfuerzos cortantes producidos, la resistencia al corte de los materiales se vuelve despreciable. , los metales se comportan como un fluido de baja viscosidad que elimina las capas de óxido que inhibirían la soldadura. En esta condición de impacto se produce la formación y acción de un chorro metálico entre las láminas, que es la condición primaria para que se produzca la soldadura entre los dos materiales que se desean unir, como se puede observar en la Figura 1.

Fig. 1. Dinámica de la soldadura explosiva.

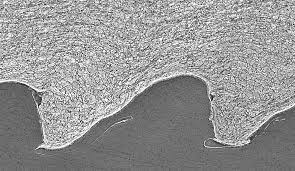

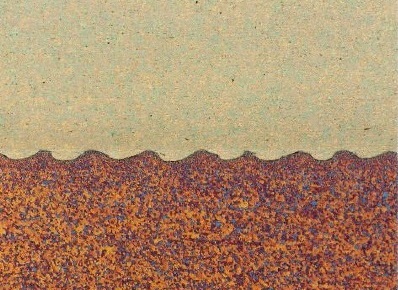

Cuando todos los parámetros de soldadura se controlan adecuadamente, la interfaz de soldadura tiene la apariencia de una onda regular. La corrugación, además de ser característica, da lugar a propiedades únicas que distinguen los materiales obtenidos por explosión de otros procesos industriales, que no tienen la calidad que proporciona la Soldadura Explosiva. La ondulación característica de una soldadura con calidad asegurada se puede observar en la Figura 2.

Fig. 2. Ondas características del Proceso de Soldadura Explosiva

Aplicaciones de Placas Revestidas obtenidas por Soldadura Explosiva

Mediante soldadura explosiva es posible revestir desde pequeñas hasta grandes superficies con un gran ahorro en materiales nobles, muchas veces muy costosos y resistentes a la corrosión, ya que suelen revestirse con acero al carbono, que proporciona la resistencia mecánica estructural de los equipos. . En principio, el proceso de Soldadura Explosiva aporta viabilidad económica y técnica al aplicar las placas revestidas así obtenidas a la construcción de equipos que serían inviables de fabricar mediante otros procesos industriales si se analizan en términos de relación coste-beneficio. La aplicación más importante es la producción de placas revestidas en aceros al carbono recubiertas con aceros inoxidables de las series 300 y 400, cobre y aleaciones de cobre (por ejemplo, Naval Brass), níquel y aleaciones de níquel (por ejemplo, Inconel, Hastelloy y Monel), titanio de grado I y II. y aluminio, que son producidos mediante el proceso de Soldadura Explosiva en Brasil desde hace más de 30 años.

Interfaz intermetálica entre metales blindados.

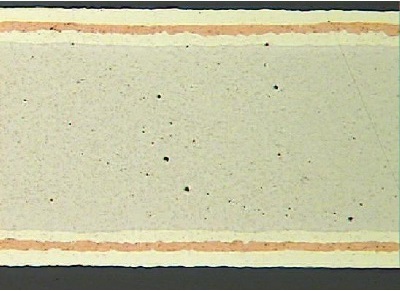

Proyección de un perfil colaminado.

Mire el video Revestimiento de acero al carbono con latón naval para la producción de equipos para la refinería de Petrobrás

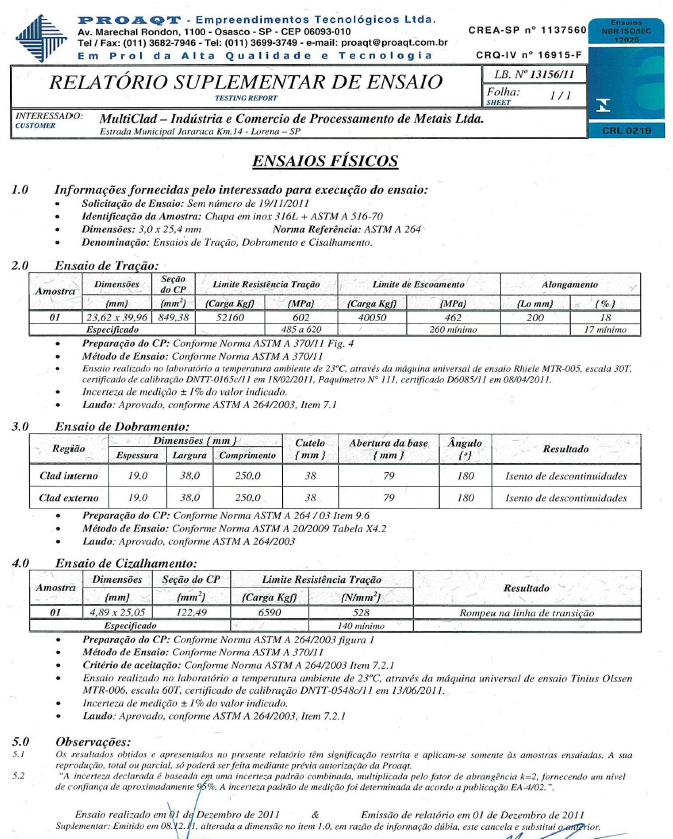

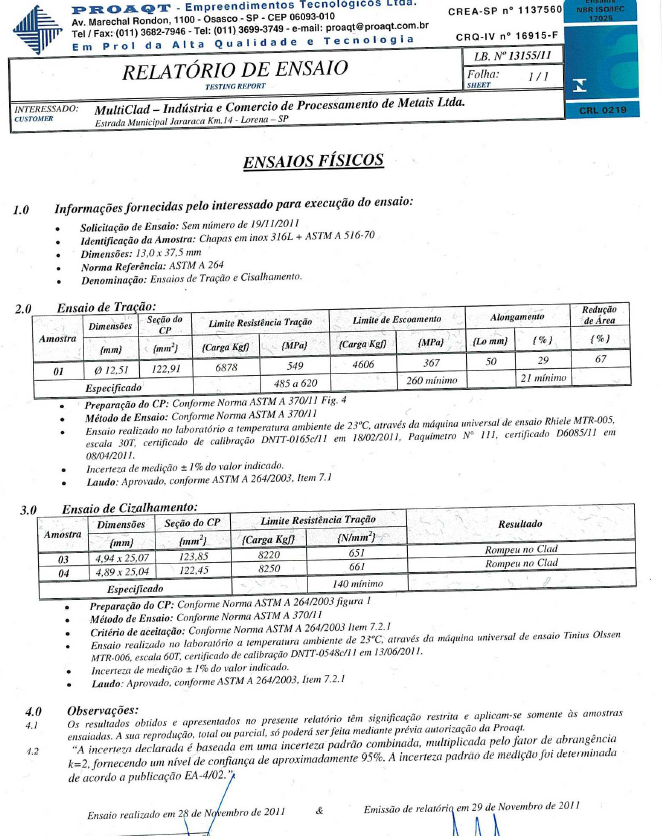

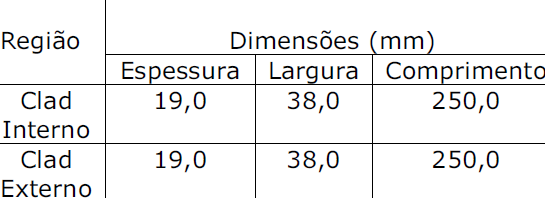

Calidad de las láminas bimetálicas revestidas con explosivos

Presentamos a continuación los resultados obtenidos en dos ensayos realizados por MULTICLAD para calificar la soldadura en la cual los materiales fueron acero inoxidable ASTM A240 Tp 316L en espesores de 3.0 y 12.7 mm en acero al carbono estructural ASTM A516 Grado 70. Se eligieron estos espesores de recubrimiento porque Califique el proceso tanto para las placas laterales (3,0 mm) como para los espejos del intercambiador de calor (12,7 mm). La norma aplicada para la calificación de soldadura es la ASTM A264/2003 y los ensayos destructivos fueron realizados por PROAQT &lowbar Empreendimentos Tecnológicas Ltda.

ASTM A240 Tp 316L, 3,0 mm + Acero al carbono ASTM A516 Grado 70

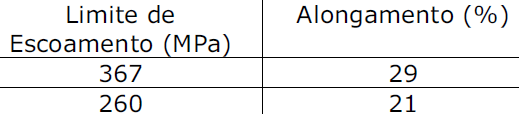

De acuerdo con ASTM A264 se realizaron ensayos de tracción, flexión y corte a las placas soldadas con dimensiones de 500 x 500 x (3.0 + 25.4) mm.

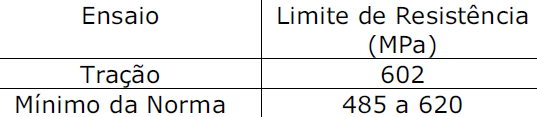

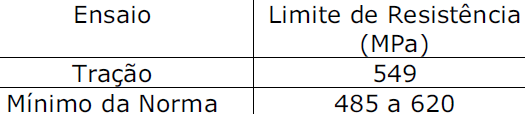

1 - Prueba de tracción

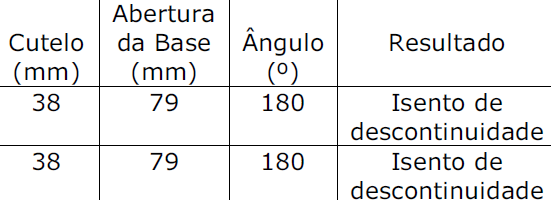

2 - Prueba de flexión

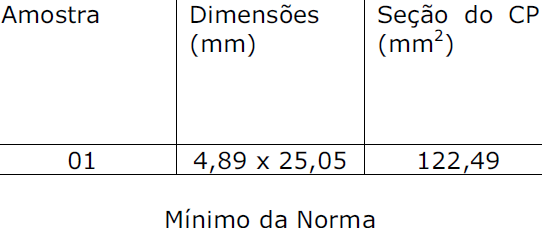

3 - Prueba de corte

ASTM A240 Tp 316L, 12,7 mm + Acero al carbono ASTM A516 Grado 70

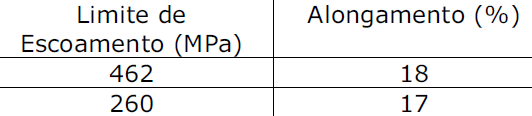

De acuerdo con ASTM A264 se realizaron ensayos de tracción y corte a las placas soldadas con dimensiones de 500 x 500 x (12,7 + 37,5) mm.

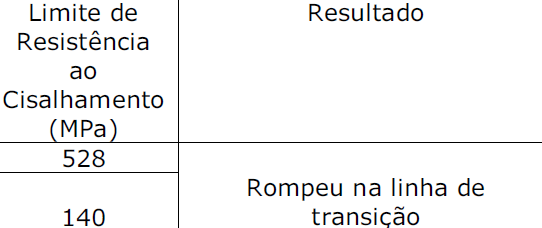

1 - Prueba de tracción

Al analizar los resultados de las pruebas, llegamos a la siguiente conclusión:

1- El proceso de soldadura explosiva produce láminas revestidas de calidad satisfactoria en relación a los requisitos de la especificación ASTM A264;

2- El proceso de soldadura explosiva está calificado tanto para la fabricación de placas laterales como de espejos intercambiadores de calor para recipientes a presión;

3- El proceso de soldadura explosiva está cualificado para chapas revestidas con espesores totales inferiores a 19 mm (< 3,2 + 15,6 mm):

3.1- En estos casos es recomendable utilizar acero inoxidable 304L/316L, que es una condición de diseño para los recipientes a presión.

3.2- Si es necesario realizar TTAT de acuerdo con ASME Sección VIII, Div I, este tratamiento térmico debe realizarse con enfriamiento controlado al pasar por una temperatura de 450 °C para evitar una posible sensibilización. El tratamiento térmico tiene como objetivo reducir las tensiones introducidas por la soldadura por explosión, restaurando la ductilidad del acero al carbono, permitiendo al material la resistencia necesaria al ensayo de flexión según lo prescrito en la norma ASTM A264.

Consideraciones finales

MULTICLAD, como fabricante nacional de láminas revestidas soldadas por explosivos, es actualmente la empresa que posee la tecnología para este proceso industrial en su totalidad en Brasil, con experiencia en las más variadas conexiones metálicas. Además de las uniones metálicas mencionadas en el Punto III, MULTICLAD cuenta con experiencia comprobada en Soldadura Explosiva de aceros Dúplex y Súper Dúplex en acero al carbono, entre otras uniones. Por ello, MULTICLAD se pone a entera disposición de sus clientes para cualquier desarrollo posterior que pueda contribuir a enriquecer los fundamentos de la atractiva tecnología de Soldadura Explosiva, implementada y utilizada industrialmente en nuestro país, con calidad asegurada.